So entsteht Qualität: Ein Einblick in die Prüfstandards von Diamant

Diamant steht seit 140 Jahren für Qualität und Innovation – das bestätigen auch viele Auszeichnungen wie jene als bester E-Bike Hersteller und Produkt-Champion in der deutschen Tageszeitung WELT. Um unsere Qualität zu gewährleisten, braucht es viel Engagement. In diesem Blogbeitrag geben wir dir einen Einblick in unsere strengen Qualitätskontrollen und Teststandards, die bei Diamant und unseren Schwestermarken Trek und Electra dafür sorgen, dass wir eine lebenslange Garantie auf Rahmen und Gabel anbieten können. Dafür haben wir mit unserem Quality Manger Wim Brussee gesprochen.

Oberstes Gebot bei der Qualitätsprüfung von Fahrrädern ist das Einhalten europäischer Vorschriften und Gesetze. In unserem Fall sind das die Normen ISO 4210 bzw. EN 15194. Diese Normen umfassen die Sicherheitsanforderungen für klassische Räder ohne Motor und E-Bikes. Konkret geht es dabei um Anforderungen an die Sicherheit, also zum Beispiel Haltbarkeit, Festigkeit, Stabilität oder, wenn es sich um E-Bikes handelt, auch die Strahlung der elektrischen Komponenten. “Unsere Prüfstandards gehen aber weit über diese Normen hinaus”, erklärt Wim Brussee. “Wir halten uns an die strengen Testprotokolle von Trek. Dazu gehören unter anderem auch Korrosionstests.”

Weiter werden bei Trek auch firmeneigene Komponenten nach den eigenen höheren Standards getestet. “Für Komponenten, die wir nicht selbst entwickeln, verlangen wir von unseren Zulieferern Prüfberichte”, so Wim Brussee. Aber alles der Reihe nach.

VON 3D-ZEICHNUNGEN ZU PROTOTYPEN

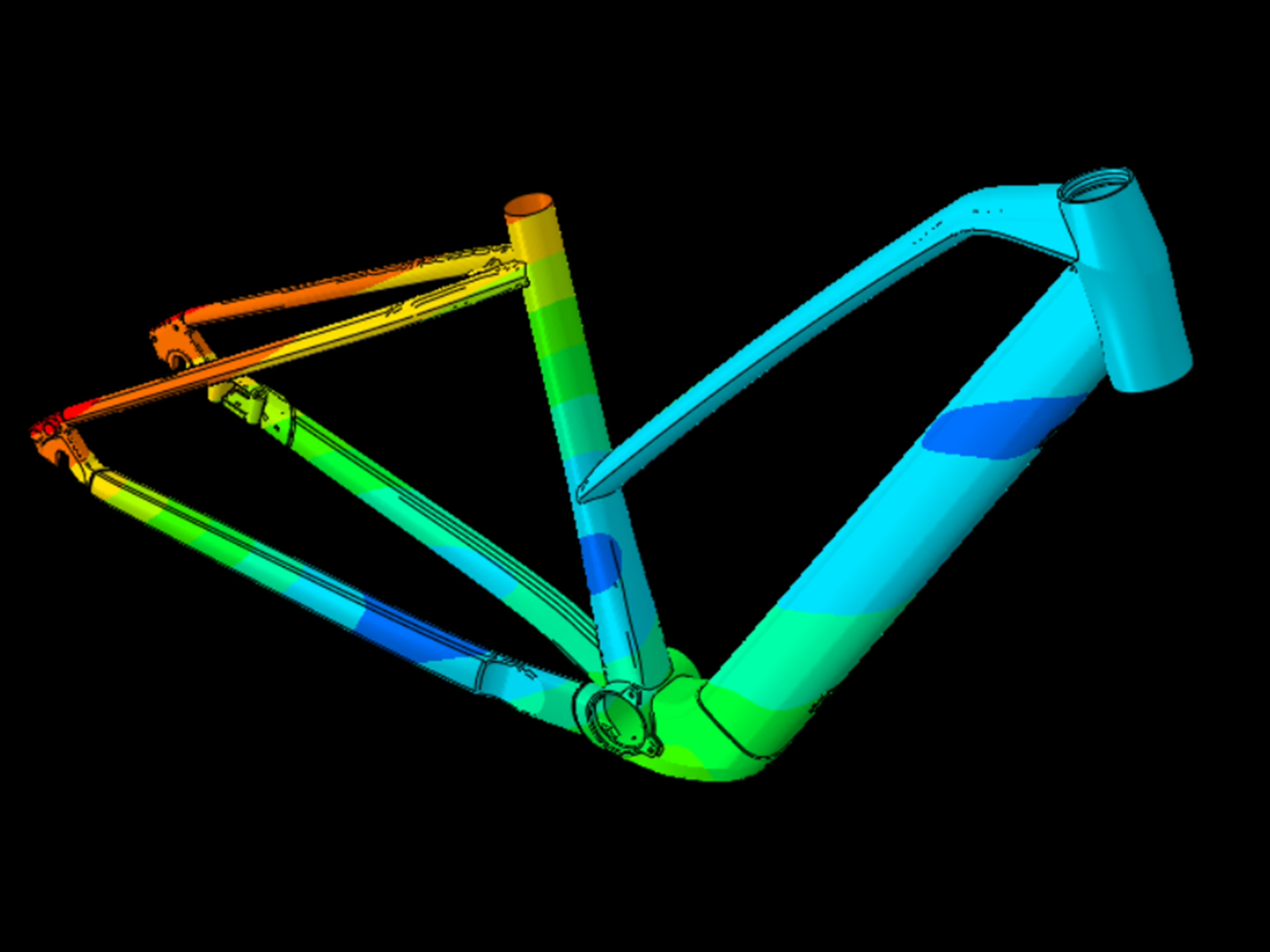

Vor der Produktion eines neuen Bikes, ob mit oder ohne Motor, werden von unserem Quality-Team umfangreiche Risikoanalysen durchgeführt. Diese helfen uns, mögliche Sicherheitsbedenken auszuschließen. Wir lernen aber auch aus den Erfahrungen der Vergangenheit und analysieren Probleme von früheren Fahrradmodellen. So vermeiden wir beim Entwickeln der nächsten Generation, diese Fehler zu wiederholen. Darüber hinaus werden im Büro von Trek im niederländischen Harderwijk, wo auch die Ingenieure für neue Diamant-Räder arbeiten, 3D-Zeichnungen auf Form, Passform und Funktion gefertigt. Anschließend entstehen daraus verschiedene Prototypen zum weiteren Beurteilen aller Produkteigenschaften. Um im Anschluss eine optimale Qualität und ein außergewöhnliches Fahrgefühl zu gewährleisten, werden die Prototypen von mehreren Personen unter realen Bedingungen getestet. Das heißt: Wir simulieren dabei auch, wie Leute mit den Rädern klarkommen, die nicht unbedingt viel Erfahrung mit sich bringen.

WESENTLICHE FAKTOREN BEI DER QUALITÄTSPRÜFUNG

“Ein Fahrrad besteht aus rund 300 Teilen, die alle perfekt zusammenpassen und funktionieren müssen. Das macht die Qualitätskontrolle sehr anspruchsvoll”, sagt Wim Brussee. Stabilität, Festigkeit und Langlebigkeit gehören aber zu den drei Schlüsselfaktoren, die bei den Qualitätstests von Diamant genau unter die Lupe genommen werden. Diese Aspekte stellen sicher, dass jedes Fahrrad nicht nur ein überragendes Fahrgefühl bietet, sondern auch den Herausforderungen verschiedener Terrains und Bedingungen standhält. So werden unsere Citybikes auf andere Bedingungen getestet als unsere Trekking®-Bikes. Klassische Trekking®-Bikes ohne Motor unterscheiden sich dann wiederum von solchen mit Motor oder E-Bikes für die Stadt – und so weiter.

UNABHÄNGIGE KOMPONENTENTESTS

Nur wenige Hersteller sind so sehr vertikal integriert, dass sie alle Teile selbst herstellen. Diamant setzt seit über 100 Jahren intensiv auch Fremdteile ein. Für Käufer:innen bedeutet das oft einen besseren Zugang zu Ersatzteilen und somit mehr Reparaturmöglichkeiten – und je länger ein Rad im Umlauf bleibt, umso nachhaltiger ist es. Umgekehrt bedingt diese Offenheit, dass wir auf ein umfassendes Netzwerk von Zulieferern setzen – weltweit sind es über 400. Deshalb gehören unabhängige Komponententests auf Basis unserer Standards, wie zum Beispiel statische Festigkeits- und Ermüdungstests, zu den Anforderungen, die wir an unsere Zulieferer stellen. Mit diesen Tests prüfen wir die Integrität und Zuverlässigkeit wichtiger Komponenten wie Gabeln, Lenker, Sattelstützen und Antriebsketten (oder Riemen). “Um sicherzustellen, dass unsere Zulieferer gute Arbeit leisten, führen wir jeweils ein Audit der Lieferantenqualität durch. Wir stufen sie als A-, B- oder C-Lieferanten ein. Danach arbeiten wir gemeinsam mit ihnen an der Verbesserung ihrer Schwachstellen. Wir haben Qualitätsingenieure für Lieferanten in China, Taiwan, Vietnam, Kambodscha und Europa, die die Produktion überprüfen und gemeinsam mit den Lieferanten an Verbesserungen arbeiten”, erklärt Wim Brussee.

Es kommt auch vor, dass wir von unseren Zulieferern Dokumentationen zu chemischen Tests verlangen. Diese sind in erster Linie relevant, um unsere Kundschaft vor potenziell gefährlichen Chemikalien an den Berührungspunkten, also bei Griffen oder Sätteln, zu schützen.

RAHMENLACKIERUNG: VERFAHREN UND QUALITÄTSPRÜFUNG

Auch die Lackierung unserer Fahrräder spielt für die Haltbarkeit und Ästhetik eine entscheidende Rolle. Gut zu wissen: Wir entwickeln unsere Farben im Pantone Matching System (PMS). Wenn du Reparaturlacke anfragst oder bestellst, arbeiten wir mit PMS-Codes statt RAL-Farben..

Pulverlack vs. Flüssiglack

Es gibt flüssigen Lack auf Wasserbasis und trockenen Lack, der als Pulver aufgetragen wird. Für viele Farbenverwenden wir als Basis eine Pulverbeschichtung, auf die wir Farben und Klarlack dann in flüssiger Form auftragen. Pulverlack kann abrieb- und stoßfester sein als eine Basis aus Flüssiglack. Pauschal auf alle Farben trifft das allerdings nicht zu, denn es ist auch von der Gesamtrezeptur der Farbe abhängig. Rahmen oder Gabeln aus Carbon lackieren wir nur flüssig, weil Carbon zu empfindlich ist gegenüber den hohen Temperaturen, mit denen Pulver aufgetragen wird.

Qualitätsprüfungen bei der Lackierung

Wenn wir nicht selbst lackieren, müssen wir sicherstellen, dass die Lacke unseren eigenen hohen Anforderungen gerecht werden. Also testen wir. Jeder neue Lieferant und jeder neue Lacktyp muss ein umfassendes Testprotokoll absolvieren. Das umfasst diverse Tests, um sowohl die Schlag- und Abriebfestigkeit zu prüfen als auch die chemische Beständigkeit und Unbedenklichkeit.

SICHERHEIT IMMER IM FOKUS

Wir legen großen Wert auf die Sicherheit unserer Fahrer:innen auf der Straße. Deshalb werden ausschliesslich StVZO-konforme Leuchten und Reflektoren verwendet, die von den Zulieferern auf Herz und Nieren geprüft werden. So stellen wir sicher, dass diese Komponenten ihre Erwartungen erfüllen und zu einer verbesserten Sichtbarkeit beitragen. Ausserdem sind die E-Bikes von Diamant ab Werk so programmiert, dass das Licht immer eingeschaltet ist und nicht ausgeschaltet werden kann. Das erhöht die Sicherheit deutlich, hat aber nur einen minimalen Einfluss auf die Reichweite. Weiter liefern wir jedes Fahrrad mit einer Klingel und verschiedenen Reflektoren aus.

Kommt ein Rad nach allen Tests endlich in die Serienfertigung, prüfen spezielle Teams in den Diamant Fahrradwerken im Rahmen der Wareneingangskontrolle die Qualität von gelieferten Rahmen, Gabeln und Teilen. In einer kleineren Vorserienfertigung identifizieren wir ebenfalls Problemstellen, die während der Montage noch Qualitätsprobleme verursachen können. Spezialisten überwachen auch die Qualität der Serienfertigung von der Montage bis zum verpackten Rad.

KONTINUIERLICHE TESTVERFAHREN

Das Engagement für Qualität endet aber nicht mit der Einführung eines neuen Bikes. Wir überwachen die Fahrräder im Feld aktiv über verschiedene Kanäle. Unser Garantiesystem erfasst detaillierte Informationen und Fotos von Problemen, sodass die Händler diese umgehend melden und beheben können. Die Rückmeldungen der Händler werden gesammelt, damit auch bei kleineren Problemen, die nicht zu Garantieansprüchen führen, Verbesserungen möglich sind. Auch regelmäßige Händlerbesuche dienen dazu, Erkenntnisse und Vorschläge für weitere Verbesserungen zu sammeln. Darüber hinaus gibt es sogenannte “Out of the box”-Audits, bei denen wir die fertig produzierten Fahrräder aus dem Lager holen und jedes Detail über die Verarbeitungsqualität, die korrekte Verpackungsmethode und mögliche Transportschäden überprüfen.

FAZIT

Industrienormen und Teststandards schreibt der Gesetzgeber vor, um Verbraucher:innen zu schützen. Deswegen testen viele Hersteller von Markenfahrrädern sehr ähnlich und ebenfalls sehr gewissenhaft. Weniger üblich ist es, aktiv und bewusst über diese Anforderungen hinaus zu gehen. Das kostet – und im Verkauf zählt ein besseres Display schnell mehr, denn das sieht man. Wir sind uns sicher, dass Qualität dennoch immer eine Investition wert ist. Deswegen gehört Garantie seit über 100 Jahren zu unserem Markenversprechen – nur gilt diese auf Rahmen und Starrgabeln heute ein Leben lang, nicht nur ein paar Monate.